|

| 有田焼の作業風景 |

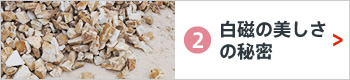

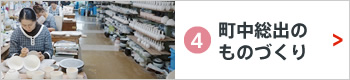

やきものの里・有田町では、町民の多くがやきもの関係の仕事に携わっていると言っても過言ではありません。成形、釉がけ、絵付け、焼成まで、機械化により製法は徐々に変化してきましたが、伝統の技術は今もなお大切に受け継がれています。

有田焼製造の一番の特徴は、各工程が専門の職人による分業制であることです。すなわちプロフェッショナルの仕事の積み重ねであるということです。この体制は江戸時代から続くもので、ひとつのやきものが完成するまでに実に何人もの職人さんの手を介しています。さらに各工程ごとに「仕上げ」というひと手間が加わり、修正を施しながら検品を兼ねた作業のチェックをしています。このような手間を惜しまないものづくりへの取り組みこそが、有田焼の高い品質へとつながっているのです。

|

| 壁に並んだ「へら」。壮観! |

工房内を見渡すと、大小さまざまな形をした「へら」が壁のオブジェのように並んでいます。これは器のフォルムを成形するためのもので、器の形状の数だけ「へら」があるのです。量産と聞くと、すべてがオートメーション化されているように思われがちですが、有田焼の製造には、このように歴史の中で進化してきた道具や機械、そして職人の「手」による優れた技術とを巧みに融合させ、効率良く、そして高品質なものづくりを続けているのです。

石膏型と専用のへらを使い、回転させて成形します。石膏型は回転体であれば自由に形をつくることが出来きます。 |

||

|

||

泥しょう(液体化した陶土)を石膏型に流し込み、石膏が水分を吸収し陶土の層が出来上がります。放置する時間によって厚みを調整します。 |

||

|

||

石膏型に圧力をかけて陶土を流し込む方法。変形物や細工物をつくるのに適しており、5個~10個の型を重ねてつくるので、短時間で生地の生産が出来ます。 |

||

|

||

乾燥した生地に削りを入れて仕上げを行います。ふちや高台などの形を整えるための大切な工程です。 |

||

湿ったスポンジで、削った生地の表面を滑らかにします。磁器ならではの工程です。 |

||

時間をかけて乾燥させた生地を、削りや水拭きなどの仕上げ処理を行ない、900℃前後で素焼き焼成します。素焼き後の素地は強度が増し、吸水性を持つため、後工程の下絵付けや釉がけがしやすくなります。 |

||

|

||

有田焼の絵付けは伝統的な手作業によることがまだ多く、線描き、濃み(だみ)、転写、判、吹きなど、さまざまな技法があります。その中でも、呉須(ごす)と呼ばれる絵具で、絵付けしたものを「染付け」と呼びます。 |

||

|

||

釉薬とはやきものの表面を覆う薄いガラス質のことで、釉がけすることで磁器に光沢や色を呈すなど美しくするだけでなく、汚れ防止や強度など磁器の性質を向上させます。 |

||

|

||

高台の底部の施釉は、本焼成時に密着しないように削りまたはふき取ります。また、余分な釉や手の跡を残さないよう削るなどして表面をなめらかに整えます。 |

||

一度により多く効率的に焼けるように、窯の炎のまわり方なども考慮しながら窯詰めします。限られた窯のスペースを有効的に使うために、「さや」とよばれる専用の容器に入れて重ね積みされます。 |

||

1250~1300℃で高温焼成します。12~24時間かけて焼き締め、割れないようにゆっくり冷却し、窯出しします。本焼成後は生地が収縮して硬質に変化、透明性を持つようになります。 |

||

|

||

本焼成後に絵付けする工程。輪郭を描く線描き、濃み、転写などの技法で上絵付けを行ないます。上絵には赤、黄、緑、黒、金、銀など多くの絵具を使います。下絵付けとの組み合わせで、絵柄に奥行が出ます。 |

||

|

||

絵具の定着をよくするために、電気窯で860℃前後の低温度で焼き付けます。 |

||

窯から上がった直ぐのやきものは、釉薬がかかっていない高台部分がザラザラしているので、ひとつひとつ研磨して仕上げます。それと同時に、最終的な検品作業が行なわれ、出荷されていきます。 |

|

|

|

|

||||

|

|

||||

|

|

||||

|

|

||||